圆柱齿轮减速机优化设计计算

在减速箱设计中,一般设计者根据经验进行手工计算,确定参数后,只作强度校核,而且设计中大都比较保守,减速箱相对比较笨重,很少考虑优化问题。随着技术的发展,硬齿面减速箱发展迅速,由于硬齿面减速箱的设计、材料、加工工艺、热处理等要求都非常高,减速机的优化设计显得非常重要,它不仅可以节约昂贵的优质材料,还可以减少加工、热处理等成本。

利用计算机这个工具,进行减速机的优化设计,不仅可以进行复杂的重复计算,缩短减速机的设计周期,减速机设计人员的劳动强度,而且还可以对减速机的整体参数进行优化,使整体参数达到最佳。同时,节约原材料和加工费用,降低生产成本。减速机的优化问题,一般可分为两类,一类是承载能力一定,使中心距达到最小,另一类为中心距一定,承载能力达到最大(本文只讨论前一类问题)。作者将离散变量优化设计理论、国标(GB3480)齿轮设计标准及橡塑机械减速机的承载特点相结合,利用 FORTRAN 语言开发了一套适合于本厂橡胶塑料机械适用的减速机优化设计程序,用于减速箱的优化设计。

以下介绍程序的构思及内容。

1 减速箱整体传动参数的优化

在三级传动减速机中(本文只讨论三级传动,二级以下传动只看成是三级传动的特例)。

如图 1。

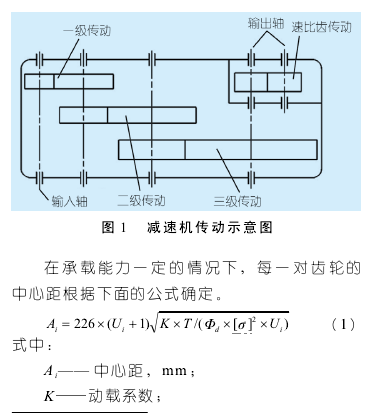

图 1 减速机传动示意图

在承载能力一定的情况下,每一对齿轮的中心距根据下面的公式确定。

在公式 1 中,K 是动载系数,可以根据工作情况、载荷性质查设计手册确定。Φd当齿轮的

材料、工况确定之后,也可以在手册中查表确定。[σ] 为材料的许用应力,一般由材料强度极限和热处理确定,大多数情况下设计者根据经验或者材料手册查出,故设计时可当成常量。T为扭矩,由设计条件已知。因此,减速机的每一级中心距 Ai实际上只是每一级传动比的 Ui的函数。即:

Ai= F ( Ui) ( i = 1 , 2 , 3 ) ( 2 )

如果 Ai确定之后,即可计算各级齿轮模数Mn;齿数 Z1、Z2;螺旋角 β,变位系数 X1、X2等。

在减速机三级传动中,U 为总传动比,设计条件已知。总传动比 U=U1× U2× U3 即

U3= U / ( U1× U2) ( 3 )

如果前两级传动比确定之后,第三级传动比即可通过式(3)求出。那么,总的中心距 A 可以用下式表达: A=A1+ A2+ A3= F ( U1) + F ( U2) + F ( U3) ( 4 )

其中:A3= F [ U / ( U2× U3) ]

则:A=F(U1)+F(U2) + F[U/( U1×U2) ] =F( U1,U2) (5)

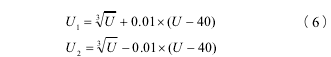

即:总中心距 A 实际上是传动比 U1,U2的一个二元函数。根据减速机优化的第一种情况(承载能力一定,中心距最小),我们只要让函数 A= F(U1,U2)→ 最小即:A→Min(A) 也就是目标函数趋向最小,并使每一级齿轮满足设计条件给出的各种约束条件的限制,如强度(GB3480)、润滑约束、干涉约束、齿数互质约束、轴颈约束等,那么我们就可以说达到了优化的目的。为了让 A→Min(A)。我们可以按照一定的规 律 将 U1,U2分 配 若 干 次, 计 算 出 若 干 个 中心距 A,从中找出最小的数值。根据实际情况为了让计算次数减少,我们把 U1,U2取为离散变量,并将其看成是直角坐标系统中的两个方向变量,优化搜寻时,预先确定初始值 U,即:

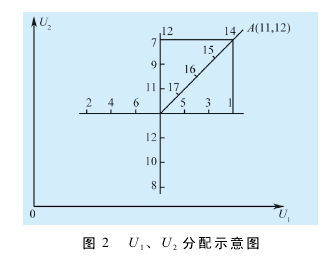

并将 U1,U2的初始值作为搜寻的中心点,即第 13 点,然后,沿坐标轴的方向任意选定相邻点(这里以 U1值的 0.2~04 倍为半经的规则选定)另外 1~12 点。如图 2。

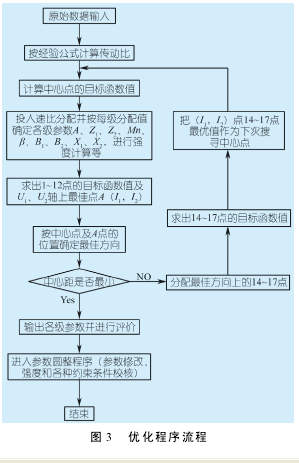

然后,将每一点上算出的函数值与初始点的函数值作比较,分别找出 U1轴上最优点 I1和中心 U2轴上最优点 I2,确定出 A(I1,I2) 的位置,然后,取 A 点和中心点(第 13 点)之间连线作为搜寻方向,在此范围内按一定规则(0.2~0.4倍为半经的规则选定)选定 14~17 点,开始计算各点的函数值,并把它们的函数值作比较,找出最优点。并将该点作为下次搜寻的中心点(13 点)。如果该方向上寻找的所有点计算出的数值都大于 A(I1,I2) 点的数值,说该方向是发散的,函数没有收敛值,应该重新选点进行计算。如此重复以上过程,直至求出中心矩最小的一组参数,我们即达到了优化目的。优化程序流程图 如图 3。

2 参数圆整

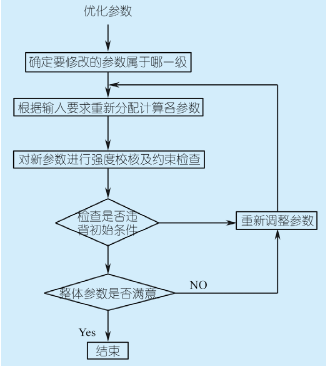

就减速机整体优化看来,以上过程可以认为优化工作结束,但是,目标函数所追求的只是中心距 A 最小,至于每一级齿轮传动的每一个参数并不一定是最合理的,虽然优化时给某些参数可以规定上下限约束(如:齿数 17~33、螺旋角为 8~15°、变位系数 0~1 等)。但是,计算时总有可能出现参数不合理的现象,如螺旋角过大或过小,对轴向力影响较大,模数不符合优选系列,中心距有小数点的位数等。另外,有些参数还会受加工艺、刀具、标准使用及生产习惯等限制。优化参数在设计中真正实用,符合企业的制造实际,必须对某些参数进 行 圆 整 或 修 正。 本程 序 可 以 通 过 人 机 交 互的形式,对输出的参数(如:中心矩 A、模数Mn 、齿数 Z1Z2、螺旋角 β、齿宽 B 等,进行任意多次的微调,某一参数修改后,程序重新对所有参数进行校核与约束检查,直至设计人员满意为止。圆整部分程序如图 4.3 计算实例

3 计算实例

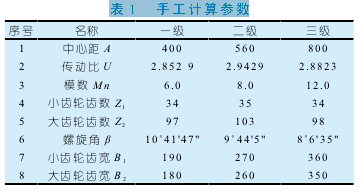

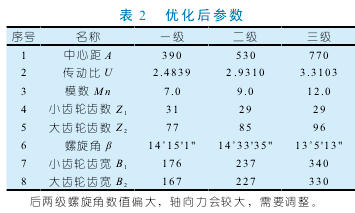

以下为一橡塑机械减速机的计算实例,分别按人工设计和优化设计方法进行简单对比(1)设输入条件设计功率 P=355 kW输入轴转速 n=730 r/min总传动比 U=24.3传动级数 I=3 级况 低速、重载小齿轮硬度 HRC=45 渗碳、淬火大齿轮硬度 HB290 调质(2)手工计算得出各级参数,见表 1。(3)计算机优化设计得出参数,见表 2

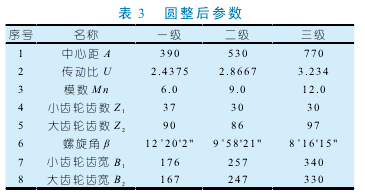

(4)圆整后得出的参数,见表 3。

中心距方向减少:(400+560+800)-(390+ 5 3 0 + 7 7 0 ) = 7 0 ,减少 3 . 9 7 % 。齿 宽 方 向 减 少:(190+270+360)-(176 + 2 5 6 + 3 4 0 )+( 1 8 0 + 2 6 0 + 3 5 0 )-( 1 6 7 + 2 4 7 + 3 3 )= 9 4 ,减少 5 . 8 % 。

4 结束语

本优化程序把《机械设计》中的减速机整套 设 计 方 法、 国 标(GB3480) 齿 轮 强 度 校 核与优化设计理论中离散变量模式搜寻的思想结合起来,达到设计与优化的统一。本程序输入参与少,计算速度快,使用方便。因篇幅关系,程序从略。

参考文献:

[ 1 ] 圆柱齿轮减速箱优化设计 . 机械工业出版社 .

[ 2 ] 机械设计手册 . 化学工业出版社 .

[ 3 ] G B 3 4 8 0 齿轮强度设计标准 . 中国标准出版社 .