电动滚筒采用谐波齿轮传动时的润滑计算

电动滚筒是一种将电动机和传动机构共同置于滚筒体内部的驱动装置,应用于带式输送机。传动机构可以有多种形式,谐波齿轮传动是它的一种新型式。采用谐波齿轮传动时,设计重点为在电动滚筒中的结构设计、强度计算和润滑与密封等。本文作者主要研究采用谐波齿轮传动机构时电动滚筒的润滑计算问题。

1 润滑分析

电动滚筒采用谐波齿轮传动机构时,由于啮合原理的不同,其效率计算和齿面润滑状态分析与其它齿轮传动也不相同。刚性构件齿轮传动,通常采用弹性流体动压润滑理论分析,而对于谐波齿轮传动,轮齿工作时很接近面接触,采用流体动压润滑理论分析[1]。不论电动滚筒采用油冷式还是油浸式,滚筒内的润滑油液冷却电机的同时还作为齿轮和轴承的润滑剂,将电机和谐波齿轮传动机构产生的热量及时散发出去。散热好坏影响油的温度,而油的温度又影响油的粘度,进而影响齿轮面上的油膜,影响到齿轮的寿命。实际运行时,润滑油温度低于电机绕组工作温度,二者之差可达30~50℃ ,如果绕组工作温度再增加,油温也会增加,滚筒将进入新的热平衡状态。因此电动滚筒的润滑计算包括散热计算、润滑油选择、最小油膜厚度计算和加油量计算等。

2 电动滚筒的散热计算

2.1 温升公式

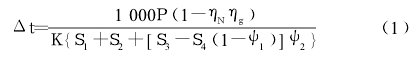

电动滚筒内部热源和热的传递散出,与一般电机或减速器不同,电动滚筒内部主要是电机损耗和传动机构等机械损耗产生的多种热源。考虑到谐波齿轮传动的液体润滑受到温度的限制,过高的油温如超过70℃ ,会导致有干摩擦的半液体啮合面,加速齿轮的磨损,所以电动滚筒温升计算要考虑这一点。电动滚筒的温升[2]为:

式中:Δt为温升,℃;P为电动机的额定功率,kW;ηN为电动机的额定输出时的效率; ηg为电动滚筒的机械传动效率;K为传热系数,W/(m2·℃),K=21-2πD+36 1+v,D为滚筒直径,mm,v为带

速,m/s;S1为滚筒两端的表面积,m2;S2为TJ型滚筒两端长度为L1及L2的滚筒体的内表面积,m2;S3为滚筒体外表面积,m2;S4为滚筒体运转时与输送带接触部分面积,m2; ψ1为包角系数; ψ2为包胶系数。

2.2 机械传动效率计算

对式(1)进行分析,电机的功率和效率、滚筒的表面积、各项系数与采用什么样的传动机构无关,因此机械传动效率为

![]()

式中:η1为齿轮啮合效率; η2为轴承摩擦损耗的效率;η3为润滑油飞溅和搅动损耗的效率; η4为滚筒旋转时的轴承摩擦损耗与风摩耗的效率。其中η2与η4可查手册,η1和η3与齿轮传动的类型关。

现在传动机构采用谐波齿轮传动,由于啮合原理的不同[2], η1和η3的计算与其它齿轮传动有所不

同。谐波齿轮啮合效率为

![]()

式中:ηwg为柔轮变形力与啮合力作用下波发生器的效率;ηe为谐波齿轮传动的啮合效率, ηwg和ηe的确定方法见文献[3]。

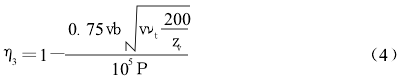

润滑油飞溅和搅动损耗的效率

式中:P为传动功率,kW;v为齿轮节圆圆周速度,m2/s;b为浸入油中齿轮的宽度,mm; νt为润滑油在其工作温度下的运动粘度,m2/s;zv为在波发生器的作用下,柔轮产生变形,长轴两端的齿恰好与刚轮的齿完全啮合,短轴处的齿则完全脱开。故当轮齿作啮合运动时,当量于沿齿廓工作段全啮合的工作齿数zv=14εz1,其中ε则表示啮合齿数占总齿数的百分比,一般可取0.3~0.5,z1为柔轮齿数。

3 润滑油的选择

油冷式和油浸式电动滚筒的传动减速装置的润滑及电机的冷却,都使用同一种润滑油,油的牌号见文献[2]。在计算出温升Δt后,取定常温t0(℃),则油温t=t0+Δt,当温度在30~150℃范围内,运动粘度不超过76mm2/s时,可用下述近似公式计算油温为t时的运动粘度

![]()

式中:ν50为温度为50℃时油的运动粘度,mm2/s;n为指数,n随运动粘度而变化的数值,见文献[2]。同一温度下的动力粘度η(N·s/m2)为

![]()

式中:ρ为油的密度,kg/m3。

4 最小油膜厚度润滑计算

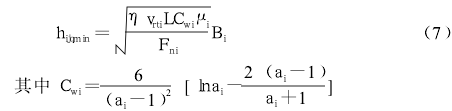

对于谐波齿轮传动,齿面间采用流体动压润滑理论建立油膜厚度计算公式。由文献[1]可知,柔轮齿齿面与刚轮轮齿齿面间既有相对切向滑动,又有相对挤压运动,所以两齿面间的油膜是由剪切膜和承载区每个啮合齿对尖点啮合点的最小剪切油膜厚度挤压膜所组成。

式中:η为润滑油的动力粘度,N·s/m2;vrti为第i对啮合齿对间的齿面切向相对滑动速度,m/s;L为轮齿宽度,m;Cwi为负载系数;ai为油楔的间隙比; μi为考虑到轮齿宽度的端泄系数, μi=54(1+Β2i);Bi为第i对啮合齿对的啮入深度,m;Fni为第i对啮合齿对的法向载荷,N。

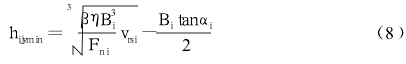

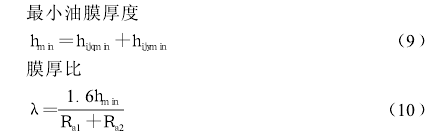

柔轮齿顶处的最小挤压油膜厚度

式中:vrsi为相对挤压速度,m/s;β为端泄比; αi为尖点啮合状态时的楔角即油楔楔角其它符号意义同前。

式中:Ra为粗糙度,μm。当λ>3时,则表面可避免擦伤及胶合;当λ<1时,则表面易于擦伤、胶合

及磨损;而当1<λ<3时,表面处于可能发生擦伤及胶合的概率中。

5 加油量计算

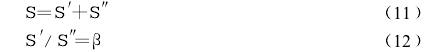

在温升Δt时,保证谐波齿轮流体动压润滑的条件下,滚筒的散热面积S=S1+S2+[S3-S4(1-ψ1)] ψ2。但一般润滑油不加满滚筒,油液只与滚筒部分表面接触,不与油液接触的滚筒表面传热较差,散热面积S另取为

式中:S′为滚筒静止时与油液接触的表面积,m2;S″为滚筒静止时不与油液接触的表面积,m2; β为系数,考虑到滚筒的旋转运动,可取β=0.55~0.65,胶带运行速度快时取大值,慢时取小值[4]。

滚筒静止时与油液接触的表面积S′知道后,求出油液与滚筒的接触弧长、液面高度和弦长,则油液加油量

![]()

式中:V为加油量,L;r为滚筒内半径,dm;s为油液与滚筒的接触弧长,dm;b为油液的弦长,dm;L为滚筒长度,dm。

6 算例

YD型电动滚筒的滚筒直径D=250mm,电机功率P=1.1kW,额定转速n=1 500r/min,带宽b=400mm,带速v=0.147m/s,筒长L=410mm,滚筒总的表面积S=0.36m2。筒内传动机构为谐波齿轮传动,机型120,柔轮内径d=120mm,齿轮传动比i=120,模数m=0.5mm,长度l=90,柔轮齿数z1=240,刚轮齿数z2=242,变位系数x1=3.9,x2=3.995,压力角α=20°,粗糙度Ra1=Ra2=0.8μm。柔性滚动轴承FB814,外径Db=120mm,内径db=90mm,滚珠直径dg=11.113mm,轴承宽度Bb=18mm。经温升计算确定Δt=37℃,t=57℃,选汽轮机油νt=15.7mm2s,η=0.013 7N·s/m2,hmin=6μm;λ=6;保证了流体动压润滑。β=0.55,则滚筒静止时与油液接触的表面积S′=0.12m2,加油量V=6L,这样既冷却了电机又避免了齿轮磨损、胶合等失效形式。

7 结束语

利用电动滚筒的散热计算与谐波齿轮传动齿面流体动压润滑计算相结合,通过分析计算,确定了注入滚筒内的油液量,这样既可以满足散热要求,又可以满足动压润滑的要求,解决了电动滚筒采用谐波齿轮传动作为传动装置时的润滑问题。